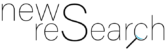

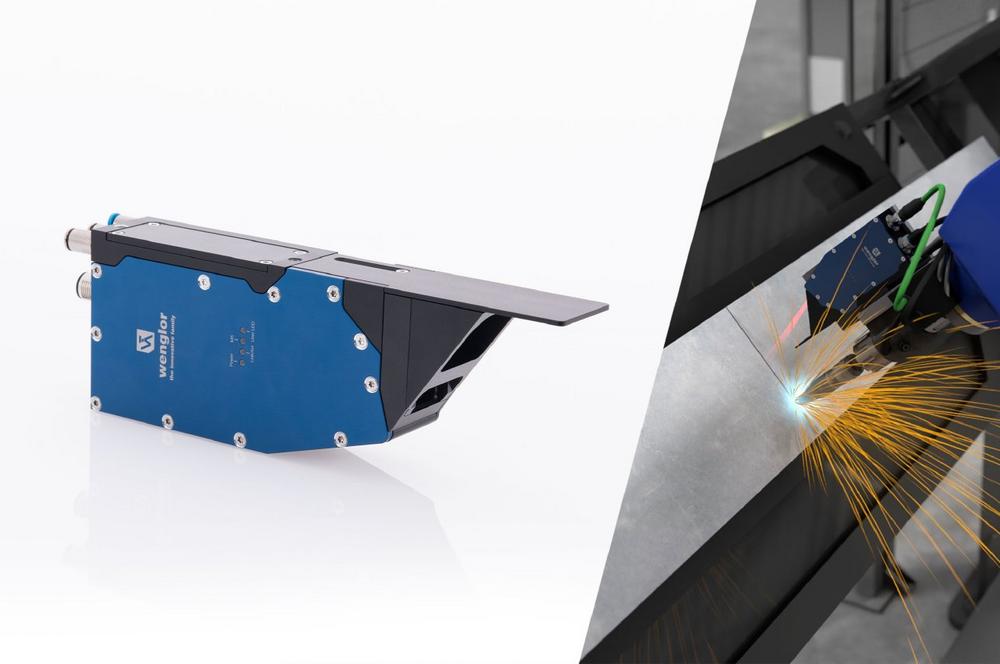

Ein 2D-/3D-Profilsensor wie gemacht für Schweißroboter: Das schmale Gehäuse des MLZL mit integrierter Kühlung und Spülung ermöglicht eine einfache und platzsparende Installation direkt am Schweißbrenner. Dank der geringen Gehäusemaße von nur 33 × 183 × 69,8 mm kann der Roboter somit auch in engen Ecken agieren. „Der 2D-/3D-Profilsensor MLZL benötigt weder ein zusätzliches Schutzgehäuse, noch muss er zur Ausrichtung gekippt werden", erklärt wenglor-Produktmanager Dr. Sascha Reinhardt. „Zudem bietet das Design ausreichend Schutz gegen Schweißspritzer und störendes Fremdlicht.“ Trotz der rauen Industrieumgebung liefert der Schweißsensor hochqualitative Profile für eine präzise Stoßerkennung. Optional mit rotem oder blauem Laser ausgestattet, können Anwender zwischen drei Laserklassen wählen: 2M, 3R oder 3B. "Der MLZL setzt auf die weit entwickelte Lasertechnologie der weCat3D-Serie und liefert so eine ausgezeichnete Profilqualität zur optischen Nahtführung“, so Dr. Reinhardt. „Zudem wurde dieser Sensor speziell für die hohen Anforderungen in Schweißrobotern, insbesondere aber für die komplexe Aufgabe der optischen Verfolgung von Schweißnähten angepasst und optimiert – sowohl in Sachen Hardware als auch im Bereich Software.“

Getestet und entwickelt haben die wenglor-Ingenieure den besonderen Triangulationssensor im Rahmen eines EAP (Early Adopter Program) zusammen mit Kunden aus der Schweißindustrie. Das gesammelte Feedback und Knowhow aus diesem Programm floss schlussendlich in den MLZL. „Wir konnten viele praxisnahe Erfahrungen direkt in die Entwicklung einfließen lassen und haben so bereits im Vorfeld sehr genaue Informationen darüber erhalten, worauf es in automatisierten Schweißprozessen ankommt, wo Anwender die größten Hürden haben und welche Wünsche es gibt.“

Software-Update mit neuer Funktion: uniVision 2.5.0 für Schweißanwendungen

Die parametrierbare Standardsoftware uniVision erhält in ihrem aktuellen Update 2.5.0 ein eigenständiges Modul speziell zur Schweißnahtführung. Für Anwender bedeutet das, Schweißanwendungen mit nur wenigen Klicks einrichten zu können. „Dank der robusten Algorithmen können Tracking-Punkte selbst bei Störungen im Stoßverlauf wie beispielsweise durch Heftpunkte sicher bestimmt werden. Vordefinierte Templates, in denen alle gängigen Stoßarten hinterlegt sind, reduzieren den Konfigurationsaufwand deutlich“, erläutert Dr. Reinhardt. Die Ergebnisse können anschließend webbasiert visualisiert werden. Mehrere Schnittstellen zur direkten Einbindung in Robotersteuerungen von Kuka, Fanuc, ABB, Kawasaki und Yaskawa sowie deren Software stehen zur Verfügung. Konkret heißt das: Schweißprozesse können ab sofort mit weniger Aufwand, mehr Funktionen und besseren Ergebnissen realisiert werden.

Die Schweißlösung für jeden Anwender

Durch die neue Kombination aus Software und Hardware ergeben sich für jeden Anwender flexible Schweißlösungen. Unterschieden werden grundsätzlich Anwendungen mit oder ohne Roboterintegration. Das komfortabelste und umfangreichste System besteht aus Sensor, Auswerteeinheit mit vorinstallierter uniVision-Softwareanwendung und optionaler Roboterschnittstelle. „Für diesen Zweck wurde das System als Komplettlösung im Rahmen des EAP entwickelt. Es gibt aber auch weitere Kombinationen mit oder ohne Auswerteeinheit und kundeneigener Integrationssoftware, sodass wir für jeden individuellen Kundenwunsch die richtige Lösung anbieten können“, so Dr. Reinhardt weiter.

Das ist uniVision, die All-in-one-Software

Die parametrierbare All-in-one-Software uniVision dient der Analyse von Bildern und Höhenprofilen im Bereich der industriellen Bildverarbeitung. Zwei- und dreidimensionale Daten von Smart Cameras, Visionsystemen, smarten 2D-/3D-Profilsensoren und IPCs (Control Units) mit 2D-/3D-Profilsensoren können darüber ausgewertet werden. Insgesamt stehen Anwendern je nach gewählter Hardware bis zu 25 unterschiedliche Softwaremodule sowie unterschiedliche Templates zur Verfügung.

Die Highlights im Überblick

• Kompaktes Gehäuse (33 × 183 × 69,8 mm)

• Robuste Bauform mit hoher Schutzart IP67

• Hohe Profilqualität (1.280 Punkte pro Profil)

• Großer Arbeitsbereich von 74 bis 158 mm

• Großer Messbereich in X von 39 bis 62 mm

• Integrierte Kühlung und Spülung

• Laserklasse 2M, 3R oder 3B

• Rotlicht oder Blaulicht

• Spezielles uniVision-Softwaremodul zur Schweißnahtführung

• Roboterschnittstellen für ABB, Fanuc, Kuka, Yaskawa und Kawasaki

• Industrieschnittstellen PROFINET und EtherNet/IP™ zur einfachen Einbindung in Steuerungen

wenglor entwickelt innovative Automationstechnologien wie Sensoren, Sicherheits- und 2D-/3D-Kamerasysteme mit modernsten Kommunikationsstandards für den weltweiten Markt. 1983 als Zwei-Mann-Unternehmen gegründet, hat sich das Familienunternehmen zu einem der wichtigsten internationalen Anbieter von Sensoren mit weltweit rund 1.000 Mitarbeitern entwickelt. Das Unternehmen mit Stammsitz in Tettnang am Bodensee löst industrielle Automatisierungsherausforderungen für Kunden sämtlicher Branchen – von der Automobil- bis zur Verpackungsindustrie. Weltweit vertrauen bereits über 60.000 Kunden in 45 Ländern auf die innovativen wenglor-Produkte.

wenglor sensoric group

wenglor Straße 3

88069 Tettnang

Telefon: +49 07542 5399 0

Telefax: +49 07542 5399 988

http://www.wenglor.com

Pressereferent

Telefon: +49 (7542) 5399-718

E-Mail: fabian.repetz@wenglor.com

![]()