EDF baut in der Grafschaft Somerset im Südwesten Englands am Standort Hinkley Point als Erweiterung C zwei Kernreaktoren (European Pressurized Reactor, ERP). Nach ihrer Fertigstellung werden die modernen Druckwasserreaktoren der dritten Generation rund sechs Millionen Haushalte mit sauberer Energie versorgen.(1)

Der Bau eines Kernkraftwerks ist ein Großprojekt, an dem zahlreiche Baumaschinen beteiligt sind, insbesondere Schwerlastkrane. Gleich mehrere an dem Projekt beteiligte Kranhersteller haben bei Stromag spezielle Bremssysteme bestellt, die die für diese streng regulierte Anwendungsumgebung erforderliche Leistung und Zuverlässigkeit mitbringen.

Experte für Nuklearkrane

Stromag ist ein weltweit tätiger Hersteller von Hochleistungsbremssystemen für Krane und Hebezeuge. Als führende Marke der Altra Industrial Motion Corporation kann das Unternehmen eine Erfolgsbilanz für seine Bremssysteme für nukleare Anwendungen vorweisen.

Michel Donnay, Werksleiter des französischen Stromag-Werks in La Guerche-sur-l’Aubois, erläutert: „Unsere Bremstechnologien haben sich in kerntechnischen Anlagen in Europa und Asien bereits bewährt. Wir haben viel Erfahrung mit Projekten zum Bau dieser neuen EPR-Generation. Deshalb haben die Kranhersteller die Bremsen für die Krane zum Aufbau des Maschinenparks und der Pumpstationen für Hinkley Point C bei uns in Auftrag gegeben. Die primäre Herausforderung war jedoch die Spezifikation diverser Bremssysteme für den Transport und die Positionierung der Brennstäbe – die wichtigsten Krane der gesamten Anlage.“

Die wichtigste Hebeaufgabe im Kernreaktor

Im Reaktorkern erzeugen Uranbrennstäbe durch Kernspaltung Wärme. Wie alle Brennstoffe sind auch die Brennstäbe irgendwann erschöpft und müssen ersetzt werden. Hierfür ist die Brennelementewechselanlage im Reaktorgebäude zuständig.

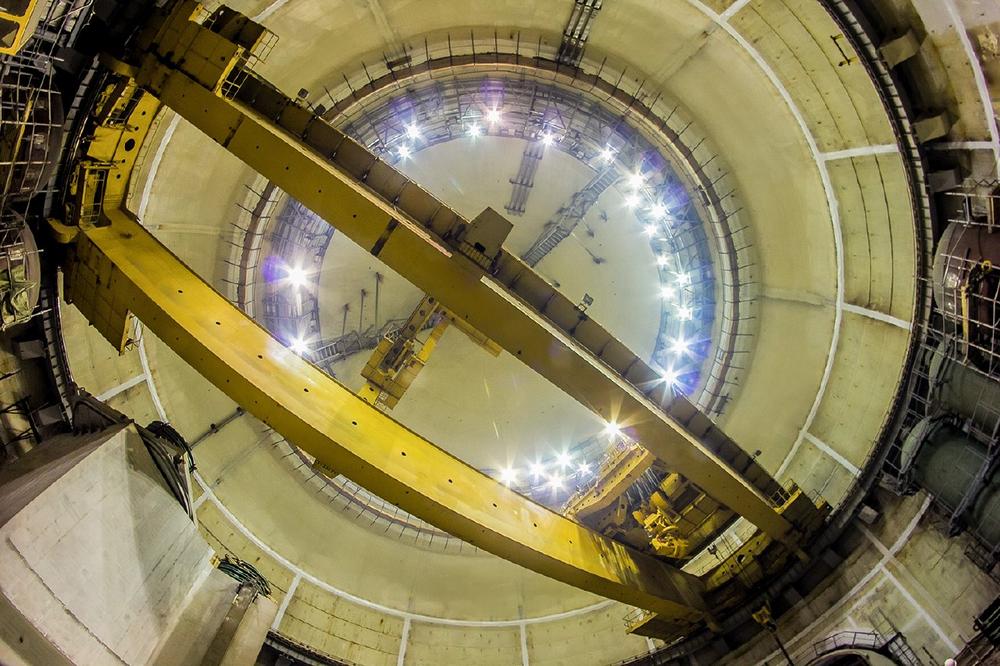

Das Herzstück dieser Anlage sind Schwerlastkrane, die die abgebrannten Brennstäbe aus dem abgeschalteten Reaktor heben und in ein separates Abklingbecken absenken. Anschließend werden neue Brennstäbe in den Reaktorkern eingesetzt, und die Kernspaltung kann aufs Neue beginnen. Das Heben schwerer, radioaktiver Uranbrennstäbe ist ein äußerst risikobehafteter Prozess, der von den Antriebskomponenten an den Kranen ein Höchstmaß an Zuverlässigkeit und Redundanz verlangt.

Am Standort Hinkley Point C übernimmt diese Aufgabe ein großer Rundlaufkran im Inneren des Reaktorgebäudes. Der für eine Hubkapazität von 300 t ausgelegte Kran kommt ein- bis zweimal im Jahr zum Einsatz. Um sicher zu sein, dass der Kran mit maximaler Zuverlässigkeit und Sicherheit stoppt, wählte der Kranhersteller Stromag als Zulieferer für die Betriebs- und Nothaltebremsen in seiner Konstruktion.

Betriebs- und Notbremsen

„Der Kran im Reaktorgebäude hat zwei Bremssysteme“, erklärt Jonathan Balland, Area Sales Manager bei Stromag. „Die Betriebsbremsen übernehmen die Bremsvorgänge im Normalbetrieb des Krans. Diese Komponenten sitzen für gewöhnlich auf der schnellen Welle. Die Notbremsen sind an der Trommel angebracht und stoppen die Last sofort, wenn sie aus irgendeinem Grund plötzlich fällt.“

Als Betriebsbremse spezifizierte Stromag die elektromagnetischen Scheibenbremsen der Baureihe C. Die unter normalen Betriebsbedingungen für mehr als vier Millionen Bremsvorgänge ausgelegte elektromagnetische Bauweise schließt jegliches Risiko einer undichten Hydraulik aus und garantiert maximale Zuverlässigkeit. Die Bremse wird nur gelüftet, wenn die entsprechende Spannung angelegt wird. Ansonsten bleibt sie geschlossen. Anschließend ist nur ein geringer Erhaltungsstrom erforderlich, um die Bremse gelüftet zu halten, was einen geringen Energieverbrauch im Betrieb gewährleistet.

Als Nothaltebremsen werden hydraulische Bremsen bevorzugt, weil sie ein höheres Bremsmoment erreichen. Während die größten elektromagnetischen Bremsen der Welt eine Klemmkraft von bis zu 10 t erreichen können, kennen hydraulische Bremsen in dieser Hinsicht fast keine Grenzen. Es gibt Bergbauanwendungen die Klemmkräfte von bis zu 100 t erreichen. Diese Extremleistung ist für den Rundlaufkran von Hinkley Point C essenziell, denn sie gewährleistet, dass die schweren radioaktiven Brennstäbe sicher gestoppt werden können. Stromag spezifizierte für diese besonderen Anforderungen die hydraulischen SH-Scheibenbremsen.

„Das Wichtigste bei Notbremsen ist, dass sie die Ladung möglichst schnell stoppen. Unsere SH32 erreicht 32 t Klemmkraft, und das mit einer Schließzeit von unter 0,3 Sekunden. So minimieren wir im Falle eines Absturzes der Ladung den Bremsweg. Die Bremssysteme müssen gegebenenfalls in der Lage sein, 300 t Last auf einer Strecke von 50 cm zu stoppen.“

„Für derart sensible Anwendung wie den Rundlaufkran für Hinkley Point C müssen wir außerdem zusätzliche, redundante Klemmkraft liefern. In diesem Fall haben wir dafür die Bremse doppelt ausgelegt. Wenn eine Bremse aus irgendeinem Grund ausfällt, hat die andere genug Leistung, um die Last zum Stillstand zu bringen“, fügt Jonathan Balland hinzu.

Außer den Bremsen lieferte Stromag auch Kupplungen, Endschalter, hydraulische Versorgungseinheiten und Überwachungssysteme.

Anspruchsvolle Vorgaben

Stromag gewährleistet die Eignung seiner Bremssysteme für alle Kundenanwendungen durch rigorose Tests und Modellierung. Allerhöchsten Standards müssen dabei die Bremssysteme für die Nuklearindustrie genügen.

Michel Donnay: „Als Spezialist für kerntechnische Anwendungen sind wir nach den höchsten Qualitätsstandards akkreditiert. EDF hat unsere entsprechenden Produkte als C3 zertifiziert, d. h. dass sie für den Einsatz in allen Gebäuden eines Kernkraftwerks geeignet sind. Wir arbeiten mit Kundenbefragungen, unabhängigen Beratungen und Bewertungen, um unsere kritischen Aktivitäten zu definieren und um nachzuweisen, dass alle Aspekte unserer Engineeringleistung korrekt ausgeführt werden. Die Qualitätsdokumentation, die zu unseren Produkten für Kernkraftwerkskrane gehört, umfasst im Schnitt ca. 1000 Seiten.“

„Das gesamte Engineering findet intern in unserem Werk in Frankreich statt, aber wir bieten den Kranherstellern auch Support vor Ort an ihren Fertigungsstandorten an. Wir gehören zu den ganz wenigen Unternehmen weltweit, die derartige Bremssysteme für sensible nukleare Anwendungen liefern können.“

Gegründet 1932 ist die heutige Stromag GmbH weltweit gefragter Engineering Partner und Zulieferer für schaltbare Kupplungen und Bremsen, Industriescheibenbremsen, hochelastische Kupplungen, Lamellen und Getriebe-Nocken-Endschalter. Stromag konzentriert sich mit seinen seit Jahrzehnten erfolgreich am Markt etablierten Kernkompetenzen als innovativer Engineering Partner auf ausgewählte Wachstumsbranchen. Ein fester Bestandteil ist dabei seit einigen Jahren der Fokus auf "Engineering for Efficiency". Stromag unterstützt mit kreativen Entwicklungen und nachhaltig ressourcenschonenden Produkten führende Ausrüster der Investitionsgüter-Industrie auf dem Weg in die Zukunft.

Das große Know-how der Mitarbeiter und stetige Investitionen in Produkte und Prozesse machen uns zum Technologieführer für internationale Kunden; diese produzieren z.B. Getriebe für Land- und Baumaschinen, Dieselmotoren und -aggregate für stationäre Anwendungen und für Schiffsantriebe oder sie sind in der Kran- und Fördertechnik sowie den erneuerbaren Energien aktiv – sie schätzen unsere Flexibilität und Verlässlichkeit. Der entscheidende Erfolgsfaktor der Unternehmensentwicklung der Vergangenheit und der Zukunft ist: gut ausgebildete, hoch motivierte Mitarbeiter und Mitarbeiterinnen, die sich und ihr Wissen kreativ und engagiert einbringen. Nachhaltiges und stetiges Wachstum lässt sich nur erreichen, wenn dies akzeptiert und gefördert wird. Stromag lebt mit diesen klar formulierten Überzeugungen und Wertvorstellungen und entwickelt diese kontinuierlich weiter.

Stromag GmbH

Hansastr. 120

59425 Unna

Telefon: +49 (2303) 102-0

Telefax: +49 (2303) 102-201

http://www.stromag.com/de-DE/

Telefon: +49 (2303) 102239

E-Mail: patricia.ullrich@stromag.com

![]()