Wie vor kurzem berichtet, bestätigten frühere Ergebnisse von Brech-, Setz- und Spiraltests die Annahme, dass Kassiterit (SnO2 – Zinnerzmineral) bei einer groben Brechgröße leicht freigesetzt werden kann und dass mit sehr einfachen Schwerkrafttrennverfahren ein Vorkonzentrat guter Qualität gewonnen werden kann.

Bei ausschließlicher Verwendung von Grobschwerkrafttechniken (d.h. keine Feinzinngewinnung) und einer Aufbereitungsroute, die nur aus Zerkleinern, Vorrichtungen, Spiralen, Mahlen und Rütteltischen besteht, gefolgt von Standardzinnaufbereitungstechniken einschließlich Feinmahlung und Sulfidflotation, wurde nachgewiesen, dass 55-58 % des gesamten Zinns in einem Zinnkonzentrat mit einem Sn-Gehalt von 56 % und geringer Verunreinigung gewonnen werden. Eine zusätzliche Gewinnung von 5-6 % ist durch einen Feinzinnkreislauf möglich.

Aufgrund der Einfachheit des reinen Grobzinnkreislaufs wurde dieses Verarbeitungsschema nun als die praktikabelste Option für die DFS ausgewählt. Die mögliche Hinzufügung eines Kreislaufs zur Gewinnung von Feinzinn und/oder zusätzliche Zerkleinerungsoptionen werden im Rahmen zukünftiger Optimierungsarbeiten untersucht, um die Gewinnungsraten weiter zu erhöhen. Laufende Gewinnungsstudien an niedriggradigen Proben sind derzeit ebenfalls im Gange, um eine gute Gewinnungskurve zur Verwendung in der DFS zu erhalten, die wir im ersten Quartal 2024 abschließen möchten. Diese Ergebnisse werden bekannt gegeben, sobald sie vorliegen.

Zusammenfassung

- Ein kombiniertes Produkt aus konventioneller und VSI-Zerkleinerung, das 82 % des Zinns in 46 % der Masse in der -2,8-mm-Fraktion enthielt, wurde an ALS in Burnie für Schwerkraftverarbeitungstests geschickt.

- Das -2,8-mm-Produkt wurde auf 0,4 mm gesiebt, wobei die grobe Fraktion zu Setzmaschinen und die feine Fraktion zu Spiralen ging.

- Die Setzmaschinen gewannen 83 % des Zinns im Aufgabematerial (32 % des gesamten Zinns) in einem Konzentrat mit einem Gehalt von 1,21 % Sn zurück. Dieses Konzentrat (7 % der ursprünglichen Masse) wurde von 2,8 mm auf 0,3 mm gebrochen/gemahlen.

- Die Spiralen gewannen 67 % des Zinns im Einsatzmaterial (29 % des gesamten Zinns) in einem Konzentrat mit einem Gehalt von 4,57 % Sn zurück.

- Durch eine Nachmahlung des groben Spiralschweifs (17 % der ursprünglichen Masse) von 0,40 mm auf 0,15 mm, gefolgt von einer Spülspirale, wurden weitere 40 % des aufgegebenen Zinns (6 % des gesamten Zinns) in ein Konzentrat mit einem Gehalt von 0,62 % Sn zurückgewonnen.

- Die Jig-Konzentrate und die beiden Spiralkonzentrate wurden dann zu einem einzigen Konzentrat mit einem Gehalt von 1,66 % Sn kombiniert, das 67 % des gesamten Zinns in 8 % der ursprünglichen Masse enthält.

- Dieses Konzentrat wurde anschließend durch Schleifen und Tafeln in einem geschlossenen Kreislauf behandelt, um ein Konzentrat mit einem Sn-Gehalt von 16,4 % zu erhalten, das 56 % des gesamten Zinns in 0,6 % der Masse enthält.

- Die Reinigung dieses Konzentrats durch Mahlen auf 0,15 mm und Abschwimmen der Sulfide ergab ein reineres Konzentrat mit einem Gehalt von 56,2 % Sn, das 55 % des Zinns in 0,20 % der Masse enthält.

- Die Wiederverwertung der Plus-53-µm-Rückstände aus den Schleusentests könnte dem Grobzinnkreislauf insgesamt eine zusätzliche Ausbeute von 1-3 % verleihen. Dies könnte durch das Recycling des gesamten Materials mit einer Größe von über 38 µm noch weiter verbessert werden.

- Die Hauptverluste an Zinn stammen aus der ersten Zerkleinerungsstufe (15 % mit einem Gehalt von 0,07 % Sn), dem Spiralband (9 % mit einem Gehalt von 0,10 % Sn) und dem Rütteltischband (12 % mit einem Gehalt von 0,29 % Sn). Dieses Zinn wird hauptsächlich in den Feinfraktionen (<38 µm) abgeschieden. Es werden weitere Arbeiten zur Verfeinerung dieser Schritte und zur Erhöhung der Ausbeute vorgeschlagen.

- Es hat sich gezeigt, dass ein Feinzinnkreislauf, bestehend aus Zyklon-Entschleimung, Falcon-Abscheidung, MGS-Abscheidung und Kassiterit-Flotation, zusätzliche 5-6 % des Feinzinns zu einem 13 %igen Sn-Konzentrat zurückgewinnt, das möglicherweise wieder in das grobe Zinnkonzentrat gemischt werden kann, wodurch die gesamte Zinnausbeute zwischen 58 % und 63 % liegt, obwohl weitere Arbeiten zur Optimierung und Verbesserung des Gehalts und der Qualität des Konzentrats erforderlich sind, damit es als Mischung verwendet werden kann.

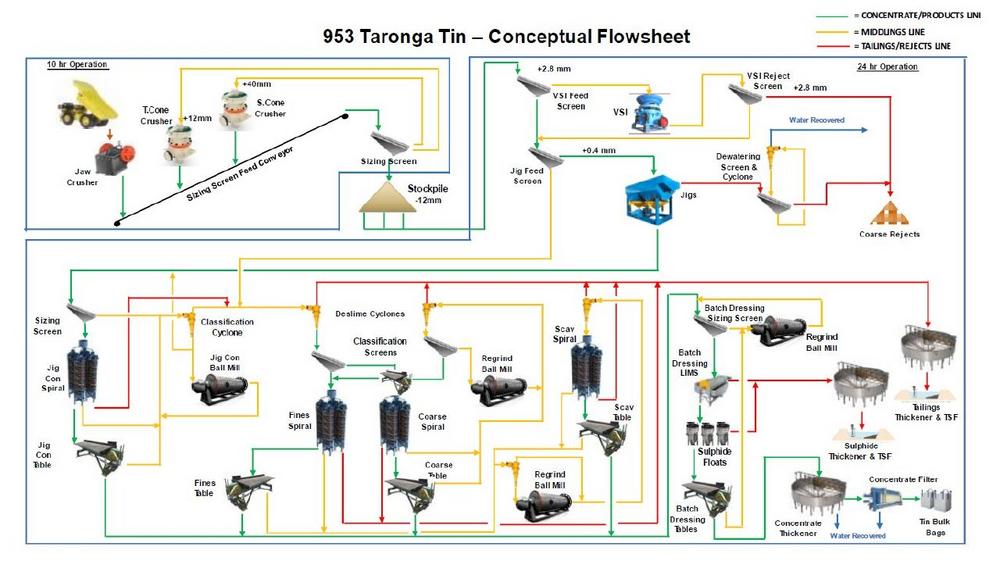

Auf der Grundlage der Ergebnisse dieser Versuche wurde eine einfache Verarbeitungsanlage entworfen (Abbildung 1):

- Ein konventioneller 3-stufiger Brecherkreislauf, bestehend aus einer Backe und 2 Kegeln. Dieser wird nur bei Tageslicht betrieben (10 Stunden pro Tag), um die Vorteile eines geplanten Solarparks zu nutzen, der die Stromkosten erheblich senken wird.

- Screening bei 2,8 mm.

- Vertikale Prallbrecher (VSI), die 24 Stunden pro Tag in Betrieb sein werden, um zusätzliches Zinn aus dem Überkorn der Brecherhalde zu gewinnen. Dieses wird wiederum bei 2,8 mm gesiebt, wobei das Überkorn direkt in ein geplantes Lager für die Mitentsorgung von Abraum geleitet wird.

- Absiebung der neu kombinierten -2,8-mm-Brecherfraktion bei 0,4 mm, wobei das Überkorn in Setzmaschinen und das Unterkorn in Spiralen geleitet wird.

- Das Setzerkonzentrat wird gesiebt und das Überkorn (<5% der ursprünglichen Masse) auf 0,3 mm gebrochen/gemahlen. Das Unterkorn wird mit einer Spiral-Tisch-Kombination gereinigt. Der Setzkornabfall wird direkt in die geplante Anlage für die Mitentsorgung von Abraum geleitet.

- Das Spiral-Mittelgut wird in einer Kugel-/Stabmühle auf 0,15 mm gemahlen und anschließend in einer Spiralreinigungsanlage konzentriert. Der Rückstand wird direkt in die geplante Anlage für die Mitentsorgung von Rückständen geleitet. Das Konzentrat wird mit einer Spiral-Tisch-Kombination gereinigt und mit den anderen Jig-/Spiral-Konzentraten kombiniert.

- Die Tischkonzentrate aus den Jigs und den Spiralkreisläufen werden auf 0,15 mm gemahlen, bevor sie durch Magnetabscheider und Sulfidflotation verarbeitet werden. Die Magnet- und Sulfidkonzentrate werden in einen Eindicker und anschließend in ein spezielles Sulfidlager gepumpt.

- In der Aufbereitungshalle kann eine weitere Aufbereitung vorgenommen werden, um den Zinngehalt des Konzentrats zu erhöhen und bei Bedarf weitere Verunreinigungen zu entfernen.

Abbildung 1 zeigt das derzeitige vereinfachte Flussdiagramm für den vorgeschlagenen Mühlenentwurf.

Thomas Buenger, CEO von First Tin, sagte: "Diese Aufbereitungstests haben einen klaren Weg aufgezeigt, um ein verkaufsfähiges Zinnkonzentrat aus der Zinnlagerstätte Taronga mit sehr einfachen, billigen, handelsüblichen Aufbereitungsanlagen wie Setzmaschinen, Spiralen und Rütteltischen herzustellen. Ein qualitativ hochwertiges Konzentrat kann mit sehr einfachen Geräten zu vernünftigen Gewinnungsraten produziert werden, was zu niedrigeren Kapital- und Betriebskosten führt.

"Diese Ergebnisse zeigen auch, dass die Ausbeute durch die Gewinnung von Zinn aus der Feinfraktion (<38µm) mittels komplexerer und ausgefeilterer Schwerkraftabscheidungstechniken mit hoher G-Kraft sowie durch Kassiterit-Flotation gesteigert werden kann. Wir freuen uns darauf, in den kommenden Monaten weitere Optimierungen bei dieser Anlage bekannt zu geben."

Das Projekt befindet sich im Besitz der australischen 100%-Tochtergesellschaft von First Tin, Taronga Mines Pty Ltd ("TMPL").

Nachfragen:

First Tin

Via SEC Newgate below

Thomas Buenger – Chief Executive Officer

Arlington Group Asset Management Limited (Financial Advisor and Joint Broker)

Simon Catt 020 7389 5016

WH Ireland Limited (Joint Broker)

Harry Ansell 020 7220 1670

SEC Newgate (Financial Communications)

Elisabeth Cowell / Molly Gretton FirstTin@secnewgate.co.uk

Hinweise für Redakteure

First Tin ist ein ethisches, zuverlässiges und nachhaltiges Zinnproduktionsunternehmen, das von einem Team renommierter Zinnspezialisten geleitet wird. Das Unternehmen konzentriert sich darauf, ein Zinnlieferant in konfliktfreien Ländern mit geringem politischem Risiko zu werden, indem es schnell hochwertige Zinnvorkommen mit geringen Investitionskosten in Deutschland und Australien entwickelt.

Zinn ist ein kritisches Metall, das für jeden Plan zur Dekarbonisierung und Elektrifizierung der Welt von entscheidender Bedeutung ist, doch in Europa ist das Angebot sehr gering. Es wird erwartet, dass die steigende Nachfrage zusammen mit der Knappheit dazu führt, dass Zinn in absehbarer Zukunft anhaltende Defizite auf den Märkten aufweist. Die Aktiva des Unternehmens wurden durch umfangreiche Arbeiten erheblich entschärft.

First Tin hat sich zum Ziel gesetzt, innerhalb von drei Jahren zwei Zinnminen unter Anwendung der besten Umweltstandards in Betrieb zu nehmen, um die derzeitige globale saubere Energie- und Technologierevolution durch eine gesicherte Versorgung zu unterstützen.

Swiss Resource Capital AG

Poststrasse 1

CH9100 Herisau

Telefon: +41 (71) 354-8501

Telefax: +41 (71) 560-4271

http://www.resource-capital.ch

CEO

Telefon: +41 (71) 3548501

E-Mail: js@resource-capital.ch

Telefon: +41 (71) 354-8501

E-Mail: mo@resource-capital.ch

![]()