Hasta ahora, al paletizar con una entrada baja, el transportador transversal, que deposita los embalajes de la cinta transportadora en el palet estacionario, se mueve hacia arriba con cada camada adicional, comenzando desde la altura de entrada, y retrocede nuevamente para agarrar la siguiente camada. Si no se toman más medidas, recorrer distancias largas da como resultado una capacidad limitada de alrededor de 360 camadas por hora. Se pueden lograr rendimientos más altos, por ejemplo, si se reduce el tiempo de cambio de palets. Este es el caso con el paletizador Innopal PB NF, que puede colocar hasta 500 camadas por hora.

Quien por el contrario necesita un rendimiento aún más alto, hasta ahora debe decidirse por un paletizador con entrada alta. Aquí, en lugar del transporte transversal, se mueve solo el palet. Al comienzo de la colocación de las camadas, este se encuentra a la altura de la entrada, generalmente a unos tres metros sobre el suelo de la nave. Con cada camada terminada, el palet se mueve gradualmente hacia abajo según su altura. Esto acorta enormemente las distancias y el tiempo del ciclo, lo que permite una producción de hasta 750 camadas por hora, como con la KHS Innopal PB HSS. Cuando el palet está lleno, debe extraerse de la máquina antes de que el nuevo palet pueda volver a subir al nivel de la entrada.

Robótica en vez de estándar

No obstante, por diversas razones, los paletizadores de entrada alta se están volviendo cada vez más impopulares en el mercado. Una razón para ello es que se necesitan dos niveles de operación – abajo para los palets – y arriba para el transporte de embalajes. Esto requiere una plataforma, con sus riesgos conocidos para la seguridad laboral, con una escalera de comunicación. Si el operador se encuentra arriba, no tiene visión de lo que sucede abajo. A esto se suma que hay que llevar los embalajes a la altura de la entrada. Esto se puede realizar mediante un transportador inclinado o un transportador helicoidal. Al igual que la plataforma en sí, ambos generan costes considerables y consumen mucho tiempo en términos de instalación y puesta en marcha.

"En este contexto, nuestros clientes expresan cada vez más su deseo de paletizadores con entrada baja, para reducir el volumen de inversión y aumentar la seguridad", afirma Christoph Wiesenack, Gerente de Producto Paletizado de KHS. En este contexto, la mayoría de los competidores están optimizando la tecnología convencional para aumentar su rendimiento. Esto incluye, por ejemplo, el uso de un segundo transportador transversal para desacoplar el camino vertical del horizontal y así acortar el tiempo de espera al cambiar palets.

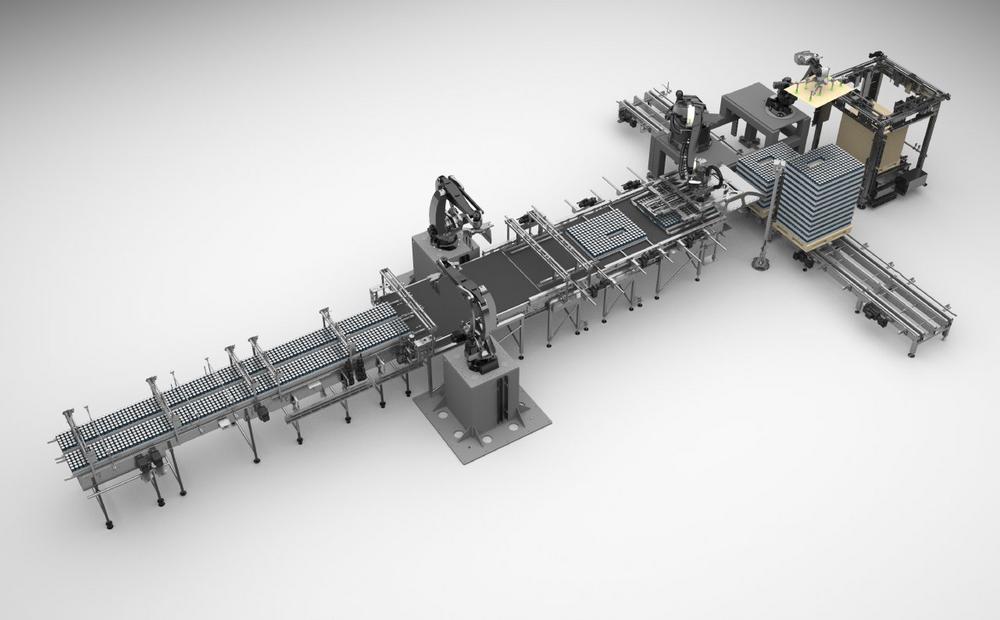

Con su nuevo paletizador Innopal PLR de alto rendimiento, KHS adoptó conscientemente un enfoque diferente, confiando por completo en la robótica: "Hasta ahora, los robots se han utilizado principalmente para tareas especiales que los paletizadores convencionales no pueden manejar de manera eficiente", explica Wiesenack. “No estaban realmente en busca de un alto rendimiento.” El equipo de desarrollo creó las condiciones para paletizar hasta 625 camadas por hora, lo que corresponde a una capacidad nominal de hasta 135.000 latas por hora, dependiendo de su diámetro. “Para ello, posicionamos todos los elementos dentro de la celda de paletizado, de tal forma que el robot pudiera moverse de forma óptima. Por otro lado, las descripciones de movimiento recientemente definidas permiten velocidades más altas. Además, el movimiento se coordinó con un segundo robot que coloca separadores intermedios”.

Foco en la velocidad y la eficiencia

Para que el Innopal PLR también se pueda utilizar en una línea de PET o vidrio, además del cabezal previsto para las latas al final del brazo robótico, KHS ha desarrollado cabezales para botellas PET y vidrio, que pueden procesar hasta 600 camadas por hora. Son más altos para acomodar los envases más grandes y las cargas más pesadas.

Por supuesto, el hecho de que el enfoque general estuviera en la eficiencia y el rendimiento no es a expensas de los formatos que se pueden procesar con Innopal PLR. El paletizador está diseñado para todos los tamaños comunes, desde palets tipo Europa y medios palets, hasta los palets industriales internacionales más comunes. El cambio de formato se realiza mediante el ajuste totalmente automático de los sistemas de centrado, que encierran firmemente las camadas y aseguran que no se muevan durante el transporte o cuando se depositan, o que su formación no se desintegre. "En comparación con los paletizadores clásicos, en los que la camada solo se empuja desde atrás, este sistema permite una aceleración más rápida y, por lo tanto, un mayor rendimiento", dice Wiesenack satisfecho.

Extremadamente robusto

El experto de KHS considera que la seguridad operativa es la ventaja más importante de la solución robótica: "Durante el proceso de desarrollo, pudimos concentrarnos por completo en recoger y colocar las camadas con el producto mediante nuestros nuevos cabezales de una manera cuidadosa", enfatiza. Además, se trata de máquinas extremadamente robustas, con muy bajos tiempos de inactividad y bajos costes de mantenimiento. Al eliminar estructuras grandes en la mesa o en el paletizador, el operador tiene una buena visión general de toda el área de paletizado. Por tal motivo, la Innopal PLR puede ser operada con facilidad por solo una persona. Para solucionar problemas sin complicaciones, el nuevo paletizador está preparado para conectarse al sistema de diagnóstico remoto KHS ReDiS.

Wiesenack está orgulloso de utilizar la robótica ahora también en el área de alto rendimiento: “Hasta ahora, se trataba principalmente de soluciones altamente flexibles y específicas para el cliente en el área de rendimiento más bajo. Ahora KHS puede demostrar que podemos optimizar completamente nuestros robots para alta velocidad e integrarlos en una solución estándar que está fuertemente orientada a las necesidades del mercado”.

Más informaciones en:

www.khs.com/medien/messen-events/drinktec-2022

Suscríbase al boletín informativo en: http://www.khs.com/presse/publikationen/newsletter.html

El Grupo KHS es uno de los fabricantes líderes mundiales de líneas de envasado y de embalaje en las áreas de bebidas y alimentos líquidos. Además de la empresa matriz (KHS GmbH), el grupo de empresas también incluye numerosas filiales en el extranjero con emplazamientos de producción en Ahmedabad (India), Waukesha (EE. UU.), Zinacantepec (México), São Paulo (Brasil) y Kunshan (China). A esto se suman numerosas oficinas internacionales de ventas y servicio. En su sede de Dortmund y en sus otras plantas de Bad Kreuznach, Kleve, Worms y Hamburgo, KHS fabrica modernos sistemas de envasado y embalaje para el sector de alto rendimiento. El Grupo KHS es una filial propiedad en un 100% de la empresa Salzgitter AG, registrada en MDAX. En 2021, con 4.954 empleados,el grupo tuvo una facturación de alrededor de 1.245 millones de euros.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()